锂离子电池组气体散热结构设计与仿真

在当今众多种类的电池中,锂离子电池作为电池的代表之一,因具有体积小、能量密度高、使用寿命较长、自放电率较低及无记忆效应等优点,而被广泛使用。但锂离子电池产热较多,电池包内易形成热量累积导致电池各单元的性能和寿命受损,甚至发生热失控[1]。为防止这些情况的发生,需要对电池包进行散热以保证电池工作在正常温度范围内。散热系统按照冷却介质可分为:气体冷却、液体冷却及相变材料冷却。其中气体冷却相对于其他冷却方式,成本相对低廉,应用范围更广。本研究所建立的仿真模型以气体做冷却介质,考察结构内冷却风道串行、并行、串并结合条件下的冷却效果。

01 电池生热机理

已有众多学者对电池整体结构与散热效能进行过研究,Park等[2]对串行通风的结构设计,包括电池个体间距、排列方式进行研究,认为“电池扁平式排列耗能最小”。Mahamud等[3]设计循环冷却结构,避免了进出口气体温度存在较大温差问题。常国锋等[4]研究了进风口角度对电池散热的影响。Liu等[5]建立压力损失方程,提出并行结构的计算方式,并研究了风道结构、电池个体间距对散热效果的影响。

仿真模型以圆柱形电池为基本单元,电池组是多个单体串并联组成。一个大型电池包,包含电池单体的数量较多,自身体积较大。由于在使用时总体发热功率较大,传热距离过长,容易导致热量在有限空间内累积,产生的热量无法及时散失,电池温度显著升高,如果热量产生速率超过散热速率,则有热失控的危险[6]。

热量产生和耗散率之间的平衡见图1[7]。通常认为,T0为电池温度稳态平衡点,T1为温度非稳态平衡点,温度T在T1以下,则散热强度强于生热强度,如果持续这种状态,则温度最终会降至平衡点T0;如果温度T在T1以上生热强度强于散热强度,则温度最终会不断升高,电池也将面临热失控,最终达到着火点T2,故称T1为热失控的起点。锂离子电池的正常工作温度应在50 ℃以下,Todd M. Bandhauer等[8]验证了当电池温度超过50 ℃时,电池可恢复的容量就会减少。另外考虑到电池包内若干电池的放电一致性,单体电池温度差不应在6 ℃以上[9]。

锂离子电池放电过程中主要产生四部分热量,如式(1)所示:

式中:Qr为反应热;Qp为极化热;Qs为分解热;Qj为焦耳热。但在实际电池工作过程中,由于分解热在热量中所占比重较低,可将Qs忽略不计。极化热和焦耳热可采用等效电池内阻产生的热量进行替代,故可将电池反应产热量公式简化为:

式中:R为电池内阻,R=Rz+Rp(其中Rz为电池本身的欧姆电阻,Rp为极化反应内阻);I为电池充放电时电流的大小;t为电池充放电时间。Bernadi[10]假设电池体内产热量均匀分布,并建立一种经典的电池生热模型。

式中:q为电池产热量;Vb为电池的体积;I为充电电流,充电为正,放电为负;E为电池单体电压;E0为电池单体开路电压;T为温度;dE0/dT是温度系数;(E-E0)为焦耳热部分; 为可逆反应热部分。根据上述公式及电池组热特性的参数,即可估算出不同放电倍率下电池的产热率。

为可逆反应热部分。根据上述公式及电池组热特性的参数,即可估算出不同放电倍率下电池的产热率。

单体电池及电池包的热活动是影响其性能的关键部分,高倍率放电情况已不容忽视,特别是用电设备所使用的电池包一般在密闭情况下工作,缺少高效的外部散热方式,存在散热等诸多问题,故本文以圆柱锂离子电池作为研究对象,基于ANSYS FLUENT仿真平台,建立8串5并的电池包三维散热模型,研究其热特性及换热条件下的温度分布情况。

02 散热过程仿真

2.1 创建模型

模型拟用圆柱形锂离子电池,给定的单体电池参数见表1。

为提高模型收敛性和参考性,设定的理想条件如下:

(1)电池内部材料均无差别,热物理参数不随温度和荷电状态的改变而改变;

(2)忽略微量产生的分解热、辐射热的影响;

(3)电池单体发热均匀且放电倍率设为恒定值,电池假设为稳定的热源体;

(4)电池模型的放电温度比充电温度高,所以在散热仿真时只考虑放电过程;

(5)将空气的物理参数设为不随温度而变化,密度为1.225 kg/m3,导热系数0.024 2 W/(m·K),比热容为1.006 43kJ/(kg·K);

(6)圆角,安装孔,螺纹孔等微小影响不予考虑。

电池包的标称容量为15 Ah,内阻400 mΩ,标称电压12.8 V,放电电流为15 A。锂离子电池工作温度范围在充电时为 0~55 ℃,放电时为-10~60 ℃。

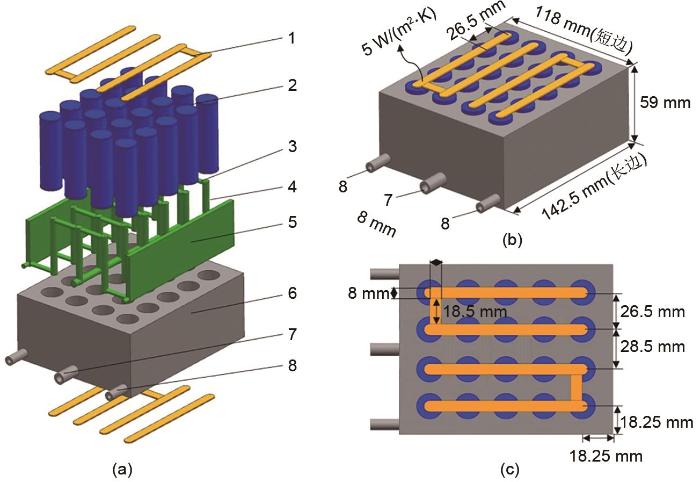

模型由40个单体电池组成8串5并的电池包,各个电池间距2 mm,风道总长度为373 mm,宽度为156.5 mm,厚度为3 mm,进风口尺寸为45.6 mm×150.5 mm,出风口尺寸为35 mm×130.5 mm,整个电池组工作在半密闭环境中。仿真研究假设各个电池产热速率相同。风道整体结构见图2。

2.2网格划分

模型在建模仿真前需要进行网格划分。在网格划分过程中,采用四面体网格,该网格对不规则物体进行划分后有利于残差收敛。图3为模型中部的纵向网格截面图。由图可见模型均被四面体单元网格划分。出风口位置的空气域的网格划分较为密集,有利于保证计算精度。网格划分的总单元数量为2 409 714,节点数为584 905。

2.3 结构设计

进风口倾角的改变可以不同程度上改变流场均匀性,但在气体的进风口侧,特别是上层电池的进风口侧,其周围气体流速相对较低,这是由于气体进风口侧空气静压较大,气体在垂直方向上压差较小造成的。所以,考虑增大进风口倾角进而增加进风口侧压差来增加气体流量,但进风口倾角的不同关系到风道体积的差异。为探究进风口角度对电池散热的影响,设置进风口与水平夹角4°~14°,逐一进行仿真。主要取4°,8°,12°三个模型表现进风口的角度变化趋势,见图4。

11组数据分别采集自电池包中工作在相同倍率,相同风速下的电池单体的最高和最低温度,见图5。从图中可以看出电池温度随进风口角度的增大而减小。在4°~14°进风口角度增大时,每增加1°风道体积增大约7 791.054 mm3。随风道体积的增大,风道占用的空间及材料消耗越大。

表2中,进风口倾角在9°~10°时电池单体最高温度减少2.8 K,10°与11°的差值为0.7 K,在角度继续增大后温度变化不明显,且均小于1 K。基于对风道体积的考虑,大于10°的进风角不宜选用,故选择进风口10°为仿真模型的进风口倾角。

在风道设计中为进一步增加风道的散热能力,增加气体与电池间的换热速率,减小随气体进入风道深度带来的气体温度升高的影响,对风道两侧添加辅助散热孔组,增强风道后端及两侧边缘电池的换热效果。其尺寸为40 mm×5 mm,每侧设置9个散热孔,并对左侧、右侧及双侧散热孔组开闭共四种情况进行仿真对比。图6中,图中散热孔着重加黑标识,从左至右依次为左侧孔组打开,右侧孔组打开,双侧孔组关闭,双侧孔组打开的三维结构简图和对应的流场速度云图。出风口速度最大的是双侧孔组打开时,速度为8 m/s,比双侧孔组关闭时增加了1.6 m/s,增加了气体在风道内的流速。

图7中,双侧散热孔组关闭时,电池包内单体最高温度为309.2 K,最低温度为304.6 K;左侧散热孔组打开,电池包内单体最高温度为306.4 K,最低温度为299.6 K;右侧散热孔组打开,单体最高温度为306.2 K,最低温度为299.3 K,左、右侧散热孔组温度差异不明显,但对风道散热能力有一定提高;双侧散热孔组打开时,电池包内单体最高温度为303 K,最低温度为297.2 K,提高了风道的散热能力。由仿真结果可以得出:在风道中增加辅助散热孔组,可以增强风道散热能力。

由风道结构可知,气体从进风口进入风道时,风道自身存在一定角度,导致进入风道的气体体积被压缩,近出风口处气体流速快,换热速率高,近进风口处气体流速慢,换热速率低。为改善气体体积压缩后造成风道内流速差异较大,气体和电池表面换热不均的情况,因此采用添加气体引流板的方式。针对该模型设置了去除引流板,后置引流板和前置引流板三组仿真。图8(a)中,在去除引流板时,电池单体最高温度为306.2 K,最低温度为297.2 K,最大温差为9 K;后置引流板见图8(b),引流板在图中已着重加黑标识,仿真后得到电池单体最高温度为307.5 K,最低温度为299.5 K,最大温差为8 K;前置引流板见图8(c),仿真后得到电池单体最高温度为303 K,最低温度为297.1 K,最大温差为5.9 K。由数据可知,添加气体引流板对电池温度均匀性有一定改善,前置气体引流板相对于后置气体引流板更有助于气体在风道内的分流,减小流速差异进而减小换热差异。

03 仿真结果分析

电池在处于流体散热状态下,不仅有电池内部导热的过程,还有电池表面与外部空气对流换热的过程。因此该电池模型属于流固耦合传热模型。电池模组在雷诺数低于2 300时的流体环境下换热,应选择层流模型;电池模组在雷诺数高于4 000时的强制对流环境下换热,应选择标准k-ε的湍流模型。标准k-ε模型的湍流动能k和耗散率ε方程如下:

式中:μt为湍动粘度;k为湍动能;ε为耗散率;Gk为由平均速度梯度引起的湍动能的产生项;Gb为浮力影响引起的湍动能产生项;YM为可压缩湍动能脉动膨胀对总的耗散率的影响。

电池表面温度合理并满足工作温度需求是衡量热设计成功的因素之一。仿真计算可以获得在电池工作时电池温度的变化过程与趋势,可以模拟近似实际工况的温度变化。给定入口处流体温度为20 ℃,模拟电池工作在本文设计的风道模型下,电池表面换热系数202.4 W/(m2·K),并分别设置为1 C、5 C、10 C倍率下放电,仿真计算后温度场图见图9。电池在1 C倍率放电时,由于发热量较小,进出口流体温度对电池发热影响不是很大。图9(c)中,电池在5 C倍率放电时,电池最高温度为303 K,最大温差达到4.6 K,温差保持相对稳定,比1 C倍率放电时略高。电池在10 C倍率放电时,温度分布见图9(a),该条件在实际工况下所能达到的持续时间较短,已是严重过载状态,电池单体间温度差小于10 K,最高达到314.5 K,达到了实际工况下的应用要求。

设置电池包内最高温度电池为编号1的电池,在不同放电倍率下升温至最高温度时的数据见表3。最高温度全部低于电池组要求的安全温度,说明该风道结构在不同倍率下均能满足电池组控温要求。

串行风道的通风冷却方式见图10,内部流体阻力偏大,对流换热系数较小,电池单体之间温差较大。并行风道的通风冷却方式见图11,并行风道虽然在最大温差上相较于串行风道已有所降低,但会造成电池组局部温度过高。经分析可知,主要原因为强制对流的冷风流经数个电池单体表面时,气体的流场强度不均,导致散热不一致[11]。

本文设定尺寸为258 mm×162.5 mm×87 mm的长方体串行风道进行仿真,风道厚度,进、出风口大小均与本文设计的风道相同,其他外部条件设定也相同。由于设定的串行风道采用较短的风道结构,前排电池距离进风口位置很近,所以风道内前排电池的冷却温度更低。但距离进风口较远位置的电池温度过高,最大温差达到16 K,见图12。电池工作在此种情况下将直接影响电池包的寿命。与本文设计的风道相比(见图13),最高温度与串行风道接近,电池单体间温差缩小到9.8 K,在风道外侧增加的辅助散热孔组,增强了电池包边缘的自然对流的能力。

由表4可见,在相同倍率下,并行风道与本文设计的风道的电池单体温度差异较大,并行风道最大温差为7.85 K,而本文设计的风道不但节省了材料成本,最大温差同样也缩小到5.9 K,并且具有更低的电池工作温度。本文设计风道,具备串行风道出风口节约空间的优点,结合并行风道,又因采用气体引流板及辅助散热孔等措施,使电池包温度场更均匀。

结合实际情况对电池风道在外部高温环境下进行仿真,进风口的流体温度和环境温度均设置为40 ℃,进风口风速设置为3 m/s,设置电池包在2 C倍率下放电,得到电池包的温度范围在313.6~314.4 K之间,基本满足锂离子电池工作时温控要求。

风道内部的气流流动时的均匀性、稳定性是风道设计中相对重要的体现,图中进风口风速为3 m/s,环境温度为20 ℃的风道内部的气流流动情况见图14。气体可以从电池间流动,由于进出口的面积不等,空气分子间距离较远,存在被压缩的可能,所以图中出风口气体速度较大,风速为9 m/s,风道内部的气流流动顺畅,无气体回流现象。

04 结论

通过对改进的并行风道模型仿真与计算,与电池组不同倍率放电生热条件相结合,发现采用并行风道的进风口模型、串行风道的出风口模型,可获得串行风道节约材料与并行风道电池包温度相对均匀的效果。在10 C倍率下,电池包内单体最大温差可控制在9.8 K以内;增加辅助散热孔后最高温度可降低6.3 K;增加气体引流板,可将最大温差缩小到5.9 K。

本文标题:锂离子电池组气体散热结构设计与仿真

本文链接://www.hsggzxc.com/faq1/827.html [版权声明]除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。