综合考虑 TDP、热流密度和热点分布以实现最佳芯片冷却

随着电子设备的不断发展,对具有更高功率密度和紧凑封装的高性能芯片的需求不断增长。这种趋势给热管理带来了重大挑战,这些芯片产生的热量必须有效消散,以确保最佳性能、可靠性和寿命。

在本文中,我们将探讨芯片热设计功耗 (TDP)、热流密度和热点分布这些关键概念,以及需要考虑的因素和创新的冷却技术。这些有助于热设计工程师在选择冷却方案时做出明智的决策。

理解关键概念

在深入了解芯片冷却之前,有必要了解与芯片热管理相关的关键概念:

热设计功耗 (TDP)

TDP 是用于评估微处理器散热能力的指标。它定义了处理器在最大负载下运行时释放的热量,以及相应的外壳温度。Intel 和 AMD 最新微处理器的 TDP 值范围为 32W 至 350W,随着微处理器工作频率的增加,该数字正在继续上升。IDTechEx 报告声称,在过去 17 年里,GPU 热设计功耗 (TDP) 激增了四倍。这一趋势给数据中心热管理带来了重大挑战。

热流密度(Heat flux)

热流密度(热通量)是每单位面积传递的热量的量度。不断增长的云计算、加密计算和人工智能需求,正推动芯片的 TDP 持续上升。2023 年,TDP 接近 1000W 的芯片已经存在。未来的高热流密度芯片,热通量可高达 1000W/cm^2,对热管理来说具有挑战性。

热点(Hotspot)

热点是指芯片封装上热量集中度明显较高的区域。这些热点可能难以跟踪和管理,并且可能会影响芯片的性能和使用寿命。热点区域并不一定位于芯片中央,工程师需要根据热点的分布情况采取正确的散热设计策略。

图:适用于 Zen 4 版本的 AM5 插槽的 Noctua 散热器偏置安装杆,将散热器最大的压力施加到芯片 CCD 产生的热点正上方的部分,获得了一定程度冷却性能的提升(1.3-3.1℃)(图片来源:Noctua)

功率图(Power map)

功率图是显示集成电路 (IC) 或芯片上的功率或热量分布的图形。它通常由表示不同热通量的矩形区域组成,每个区域代表芯片上的不同功能块的功率。功率图用于估计整个芯片的温度分布,对于了解芯片的热行为、识别热点和设计有效的冷却解决方案至关重要。

图:显示了典型的芯片功率图和相应芯片温度图上的热点,红色区域代表最高温度点[1]。

芯片热管理需要考虑的因素

在设计芯片冷却解决方案时,建议考虑以下几个因素以确保最佳性能和使用寿命:

芯片功率和热阻

芯片的功率输出和热阻是确定适当冷却解决方案的关键因素。高功率、高热阻芯片需要更有效的冷却解决方案,例如液冷系统或高效热管、均热板。低功耗、低热阻的芯片可能只需要基本的散热器或风扇冷却。

热源位置

热源的位置不仅限于芯片表面,还可以在有电流流动的其他区域找到,例如焊线、焊球和PCB上的内部导体。

热点的不均匀分布

热点比芯片上其他区域产生更多的热量,设计一个能够有效针对这些热点的冷却系统可以提高系统能源效率,而均质的冷却系统可能会导致热点过热或其他区域过冷。因此,有必要根据不同芯片的功率分布情况,定制冷却系统,增强热点冷却。

只考虑热设计功耗 (TDP)的后果

在为芯片选择冷却方案时,需综合考虑热设计功耗 (TDP)、热流密度和热点分布,如果只考虑芯片的热设计功耗(TDP),可能会遇到几个问题:

TDP 是计算机冷却系统需要消散的最大热量的衡量标准。然而,实际功耗可能高于或远低于 TDP。TDP 旨在为工程师为其产品设计散热方案提供指导,但并不一定代表芯片的实际功耗或发热情况。

仅关注芯片的 TDP 可能会导致忽略系统中的其他热源,其他组件(例如电源、显卡,甚至硬盘驱动器)也会产生大量热量,需要进行热管理。

某些芯片具有“Turbo-Boost”功能,使它们能够在短时间内以更高的功率水平运行。这将显著增加热量输出,使其超出 TDP 值。如果冷却解决方案仅设计用于处理 TDP,则可能无法在 Turbo-Boost 期间充分冷却芯片。

增强热点冷却的创新方法

专家估计,热点的功率密度可能是芯片平均功率密度的 3-8 倍。例如,富士通一项针对高性能服务器 CPU 封装的研究预测,时钟驱动器的最大功率密度将超过 1500 W/cm^2,而芯片平均功率密度约为 30 W/cm^2[2]。

为了解决高功率芯片的热点问题,工程师开发了几种创新的冷却解决方案:

混合冷却

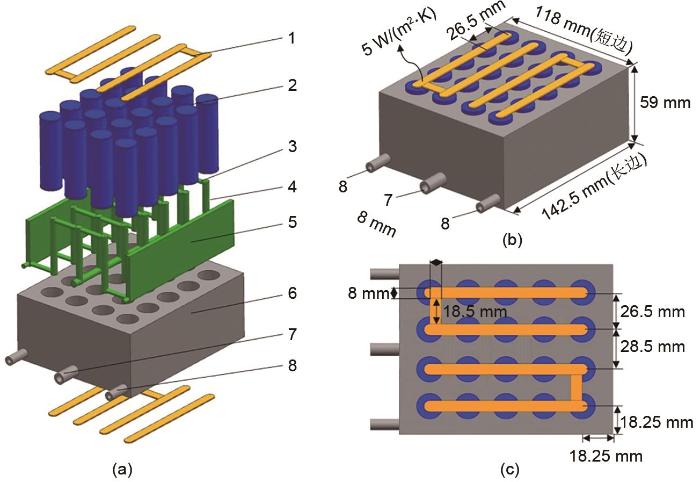

美国普罗维登斯布朗大学和波士顿大学的研究人员针对处理器的局部热点,开发了一种混合冷却策略,即将热电冷却器 (TEC) 与微通道液体冷却集成的 LoCool 方法。它可以针对给定的芯片功率分布和温度约束确定最节能的冷却设置。

LoCool 根据各个热点以及背景热量的冷却要求来确定每个 TEC 的液体流速和输入电流。实验评估表明,与在相同热约束下设计均质冷却系统相比,可节省高达 40% 的冷却能源[3]。

图:结合微通道液体冷却和 TEC 的混合冷却设计的前视图。TEC 嵌入在 TIM 中,并放置在高热通量区域的顶部以增强热点冷却,而微通道则用于消除 TEC 泵送的热量和背景热量[3]。

嵌入式微流体冷却

另一种方法是将微流体通道蚀刻到芯片或基板中,然后将液体冷却剂泵入其中。这种方法使冷却方案更接近发热晶体管,这比经过数毫米的导热层将热量传递到外部散热器中更有效。

例如,瑞士洛桑联邦理工学院的一个团队创造了一种具有嵌入式冷却系统的微芯片。他们将 20μm 至 100μm 的微流体通道蚀刻到半导体芯片本身的结构中,将芯片本身变成高性能散热器。这些内部通道使冷却剂能够瞄准芯片内的热点,从而在最需要的地方提供冷却[4]。

图:瑞士洛桑联邦理工学院开发芯片内集成的微通道液体冷却

微对流冷却

JetCool 的专利微对流液体冷却技术使用流体喷射阵列来冷却业界最高功率的芯片。有别于在通道内输送冷却流体的传统冷板,它们的冷却喷嘴直接在芯片表面喷射冷却剂,消除了 TIM 热阻,从而在传热方面产生数量级的改进[5]。

JetCool 微对流冷却在传热效率上获得数量级的提升[5](图源:JetCool)

总之,在设计芯片冷却解决方案时综合考虑 TDP、热流密度和热点分布对于确保最佳性能、可靠性和寿命至关重要。通过了解这些关键概念并考虑各种因素以及创新冷却技术,热设计工程师可以在为电子设备选择冷却方案时做出明智的决策。随着技术的不断发展,热管理解决方案的持续创新和研究对于电子行业的成功仍然至关重要。

本文标题:综合考虑 TDP、热流密度和热点分布以实现最佳芯片冷却

本文链接://www.hsggzxc.com/faq3/1074.html [版权声明]除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。